智能工厂数字孪生与仿真规划报告

在当今制造业转型升级的浪潮中,智能工厂已成为推动工业4.0的核心力量。数字孪生与仿真技术作为智能工厂的关键支撑技术,通过构建物理工厂的虚拟映射,为工厂规划、运营和优化提供了前所未有的可视化和决策支持能力。本报告将围绕智能工厂数字孪生与仿真的规划和应用,结合计算机系统服务,探讨其核心架构、实施路径及未来趋势。

一、数字孪生与仿真的概念与价值

数字孪生是指利用传感器、物联网和数据分析技术在数字空间中创建物理实体的虚拟模型,能够实时反映物理工厂的状态和行为。仿真则是在此基础上,对工厂运行过程进行建模和预测,包括生产流程、设备性能、资源调配等方面。二者的结合,使得智能工厂能够实现:

- 预测性维护:通过对设备数据的分析,提前识别潜在故障,减少停机时间。

- 流程优化:模拟不同生产场景,优化资源分配和调度,提高生产效率。

- 风险降低:在虚拟环境中测试新方案,避免实际实施中的错误和损失。

二、智能工厂数字孪生系统的核心架构

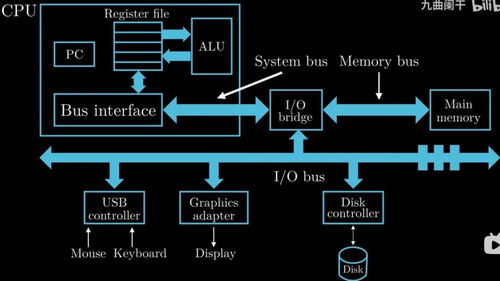

一个完整的智能工厂数字孪生系统依赖于强大的计算机系统服务,包括数据采集、存储、处理、建模和可视化模块。核心架构可分为三层:

1. 物理层:通过传感器、PLC和工业互联网设备收集工厂实时数据,如温度、压力、设备状态等。

2. 数字孪生层:利用云计算和边缘计算技术构建虚拟工厂模型,整合数据并运行仿真算法,生成预测和洞察。

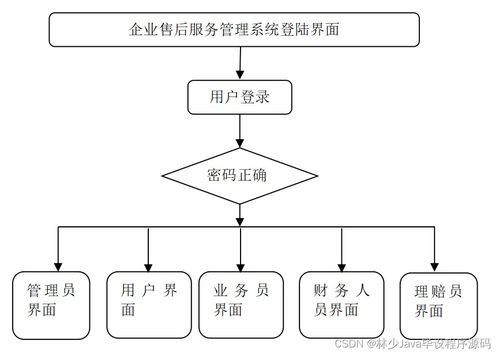

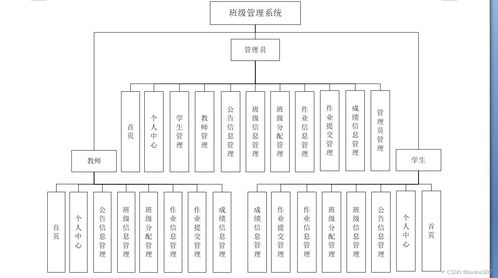

3. 应用层:提供用户界面和决策支持工具,如可视化仪表板和移动应用,帮助管理人员监控和优化工厂运营。

计算机系统服务在此过程中扮演关键角色,确保数据的高效传输、存储和安全,同时支持高性能计算以实现实时仿真。

三、仿真规划的实施路径

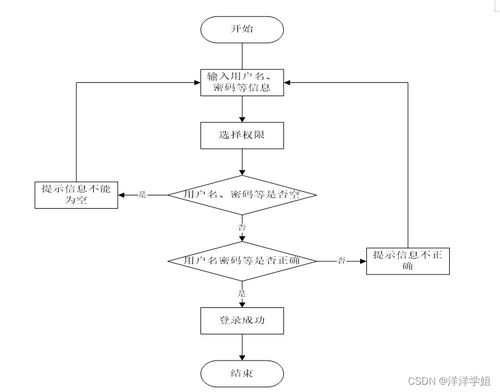

在智能工厂中实施数字孪生与仿真规划需要一个系统化的方法,通常包括以下步骤:

- 需求分析:明确工厂的业务目标,如提高产能、降低成本或增强灵活性。

- 数据集成:整合来自ERP、MES和物联网平台的数据,构建统一的数据基础。

- 模型开发:使用专业仿真软件(如AnyLogic、Simulink)创建工厂的数字孪生模型,涵盖设备、流程和人员。

- 测试与验证:在虚拟环境中运行仿真,验证模型的准确性,并进行迭代优化。

- 部署与运维:将系统集成到实际工厂中,持续监控和更新模型,以应对变化的需求。

计算机系统服务提供商需在此过程中提供技术支持,包括云基础设施、数据管理和网络安全服务。

四、计算机系统服务的关键作用

计算机系统服务是数字孪生与仿真顺利实施的基石,主要表现在:

- 高性能计算:支持复杂的仿真模型运算,确保实时性和准确性。

- 数据管理:提供大数据存储和处理能力,处理海量工厂数据。

- 网络安全:保护工厂数据不被泄露或篡改,符合工业安全标准。

- 可扩展性:随着工厂规模扩大,系统服务能够灵活扩展,适应新需求。

例如,基于云的服务(如AWS或Azure)可以降低初期投资,并实现全球协作。

五、案例分析与未来趋势

以某汽车制造厂为例,通过引入数字孪生和仿真技术,实现了生产线效率提升20%,维护成本降低15%。随着人工智能和5G技术的融合,数字孪生将更加智能化和自适应,能够自主优化工厂运营。计算机系统服务将向边缘计算和混合云方向发展,进一步增强实时性和可靠性。

结论

智能工厂数字孪生与仿真规划是制造业数字化转型的重要方向,计算机系统服务为其提供了坚实的技术基础。企业应从战略高度出发,结合自身需求,逐步实施数字孪生项目,以提升竞争力。本报告可作为PPT演示的基础,帮助观众理解技术原理、应用场景和实施建议。

如若转载,请注明出处:http://www.feifanokr.com/product/24.html

更新时间:2026-03-03 04:02:41